Proyectos

HexaTechniX cuenta con la experiencia de haber montado maquinaria y líneas de producción completas incluyendo el diseño y fabricación de los dispositivos que la componen.

VW Córdoba, Planta de transmisiones MQ281– Optimización estación OP380

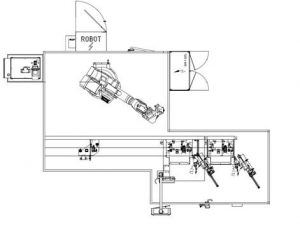

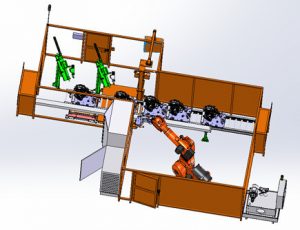

En esta estación se realizaba el pesaje de la transmisión sin aceite, luego el robot tomaba la transmisión elevándola a la posición del aplicador de aceite. Finalizado el llenado de aceite, el brazo robot retornaba la transmisión a su palet y se pesaba nuevamente con el aceite colocado. La sobrecarga de trabajo en el robot debido a los múltiples desplazamientos provocaba un tiempo de ciclo elevado.

Se efectuó un retooling para realizar el pesaje y la dosificación simultáneos con balanzas separadas, cada una con su propio dosificador guiado por accionamiento neumático. De esta manera, se logró reducir casi en un 50% el tiempo de ciclo. El robot fue reasignado a la tarea de tomar las transmisiones ya terminadas, elevarlas y realizar un zarandeo a los fines de distribuir el fluido en toda la transmisión para su posterior rodaje en banco de pruebas.

Tipo de trabajo realizado:

Retooling sobre estación preexistente

Eléctrico:

Montaje y conexionado de componentes, sensores, placa de PLC, sistemas autónomos de medición de caudal (Kracht technologies), incorporación de distribuidores de campo (red As-i), red profibus incorporación de nuevos participantes, reemplazo de barrera de seguridad luminosa por cerradura de seguridad (Euchner), etc…

Software:

Modificación de software de PLC (Siemens S7- 300) para el llenado simultáneo de dos transmisiones y gestión de los nuevos sistemas. Modificación de la interfaz hombre maquina (Siemens MP377) para el agregado de los movimientos manuales de nuevos componentes, visualización de procesos de llenado, incorporación de alarmas, etc…

Modificación de software de robot (KUKA) para dialogo con el PLC y creación de nuevas trayectorias para efectuar el movimiento de distribución de aceite.

Mecánico:

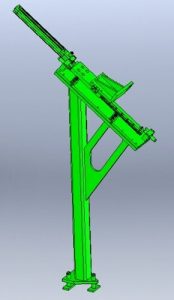

Reestructuración del transporte de rodillos para reubicación de retenedores, balanzas, indexadores. Reubicación de unidad motriz de transporte de rodillos. Modificación de la cañería de provisión de aceite para la distribución duplicada. Diseño, fabricación y montaje de soportes y elementos para la aplicación de aceite mediante accionamientos neumáticos. Retooling de máquina. Modificación de cerramiento perimetral de aluminio y acrílico. Incorporación de puerta de seguridad y paneles desmontables de acrílico.

PSA Citroën – Peugeot, Planta Palomar – Fabricación cabina de insuflado

En este proyecto se realizó el diseño, fabricación y automatización de una cabina cerrada con paneles de insonorización, a los fines de contener dos compresores de aire de alta presión. Dichos compresores generan la presión neumática necesaria para realizar la prueba del circuito de frenos en el montaje del puente trasero de diversos modelos de automóviles. Una vez conectado el circuito de frenos lo cual se detecta mediante sensores, el operador presiona el botón de inicio de ciclo y se comienza a inyectar pulsos de aire de alta presión al circuito de frenos midiendo los valores de presión en cada ciclo. En la cabina se disponen todos los elementos que conforman el automatismo.

Tipo de trabajo:

Diseño, fabricación y puesta en marcha de máquina

Diseño:

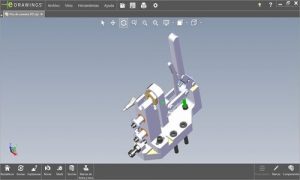

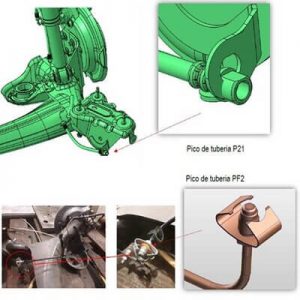

Se realizó la ingeniería completa de la cabina con las dimensiones y pesos correctamente calculados a los fines de montarla en un entrepiso (grillato). Diseño de picos de acople de conexión/desconexión rápida al circuito de frenos. A nivel eléctrico se efectuó el diseño, selección de componentes y planimetría correspondiente para la construcción del tablero.

Eléctrico:

Armado de tablero eléctrico (fusibles térmicos, guardamotores, etc) Montaje y conexionado de componentes de campo (sensores, elementos luminosos, repartidores de campo y presostatos IO-Link). Instalación y conexionado de la periferia descentralizada (Siemens ET200). Tendido de red profibus e incorporación de los elementos a la red existente.

Software:

Desarrollo de software de PLC para realización de la prueba. Desarrollo de interfaz hombre máquina (Siemens TP700) para la parametrización de valores, visualización de eventos, etc… parametrización de los elementos IO – link. Modificación del SCADA para agregado de los nuevos participantes profibus, etc…

Mecánico:

Construcción de cabina completa con paneles acústicos removibles. Fabricación de soportes y montaje de los compresores, y todos los componentes. Instalación en planta Peugeot Palomar. Fabricación de picos de conexión / desconexión rápida al circuito de frenos.

BAGLEY, Planta Totoral: Máquina de control óptico de galletas con descartador automático

En este proyecto se realizó el estudio de factibilidad, diseño, fabricación y automatización de una cinta de transporte de galletitas, a los fines de comprobar la correcta aplicación de relleno en la galleta. Para logar el objetivo se implementó un pórtico con cámaras de visión sobre la cinta de traslado de galletas. Cuando las galletas pasan por la zona de cámaras se capturan las imágenes de las galletas en una región de 4 galletas por cámara. El control de cámara procesa las imágenes y avisa si en su región se encuentra alguna galletita con defecto informando la ubicación. Un proceso posterior realizará el descarte de la galleta identificada abriendo una pequeña compuerta que hará caer la galletita defectuosa fuera de la cinta de transporte.

Tipo de trabajo:

Diseño, fabricación y puesta en marcha de sistema de visión con opción de descarte

Diseño:

Se realiza el diseño del pórtico y el estudio de caso para la implementación del sistema de descarte. A nivel eléctrico se efectúa el diseño y planimetría correspondiente para la construcción del tablero e implementación de cámaras e iluminadores.

Eléctrico:

Armado de tablero eléctrico. Montaje y conexionado de componentes de campo (sensores, cámaras, iluminadores, etc…). Instalación y conexionado de las cámaras y control de visión al PLC (FESTO).

Software:

Desarrollo de software de PLC para realización de la prueba. Gestión de cámaras y control de la inspección, visualización de resultados, etc… parametrización de las cámaras para detección de defectos y compensación de desplazamientos en una región.

Mecánico:

Fabricación y montaje de soportes de cámaras, iluminadores y sensores. Instalación en planta.

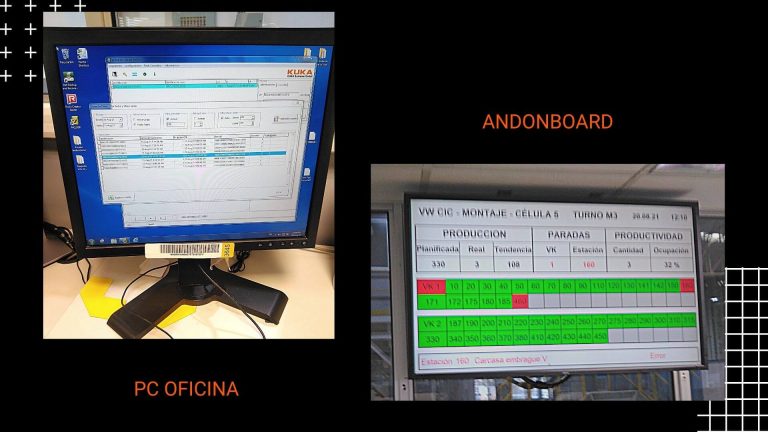

Industria 4.0

Ofrecemos diferentes soluciones técnicas adaptando los procesos de producción tradicionales con tecnologías avanzadas de la información…

¿CÓMO SABER LO QUE ESTÁ PASANDO EN LA PRODUCCIÓN?

La empresa adoptante contaba con un software de gestión, el cual le aportaba información económica y financiera pero no permitía nutrir a la gerencia con información dinámica acerca de los procesos de fabricación, rendimiento de maquinaria, variables de proceso, nivel de capacitación de operadores, etc.

Por tal motivo, la gerencia tenía conocimiento de los números, pero no de las problemáticas y por ende no se contaba con una herramienta adecuada de análisis para la toma de decisiones de línea. Además, el software de gestión al no tener interfaz con los controladores y maquinarias que realizan las tareas de fabricación no tenía capacidad de aportar información esencial de cada proceso.

SOLUCIÓN PROPUESTA :

A los fines de medir la eficiencia de la línea de producción, analizar y atacar problemas de piezas, scrap y piezas de devolución; se decide implementar una solución integral que cubra de manera transversal todas las fases del proceso de fabricación del producto, como así también su respuesta luego de la inserción del mismo en el mercado, permitiendo de esta manera tomar decisiones preventivas de corrección y/o adaptación del producto “in situ”. De esta manera, la empresa cuenta con un proceso óptimo de mejora continua de punta a punta, permitiendo una manufactura flexible e inteligente.

DETALLES

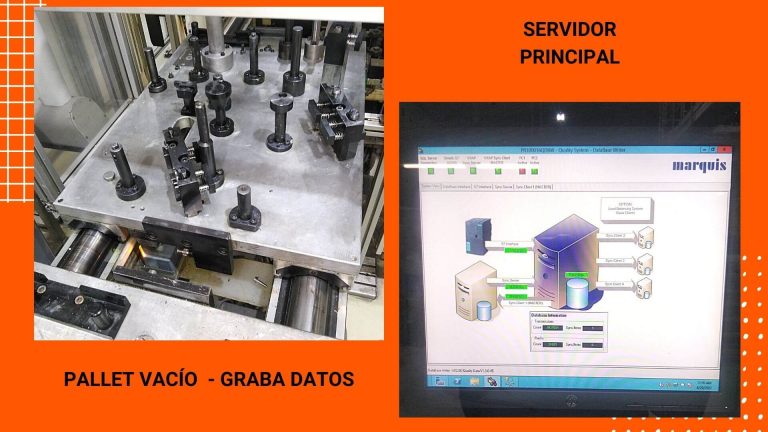

A los fines de optimizar los costos, se implementa el sistema aprovechando los recursos disponibles PLC – RFID, los cuales permiten almacenar los valores de cada uno de los procesos como así también identificar piezas defectuosas y, de este modo evitar seguir agregando valor a piezas NOK. En este caso particular, sobre la plataforma de PLC – RFID existente, se agregaron librerías de software (módulos de función), los cuales permiten recolectar la información de proceso, el tiempo de máquina, el ID de operador y diversas informaciones que viajarán con el Palet portador de la pieza hasta el final de su manufactura, donde dichos datos son copiados al servidor de base de datos, asociados a un número de serie. Cabe acotar que cada operador posee además una llave de identificación, también mediante RFID, la cual habilita el inicio del procesamiento de la estación. De esta manera, se garantiza el registro del usuario en la operación pudiendo discriminar al factor humano como una variable más del proceso.

A su vez, tanto al inicio como al final de la línea de producción, se han montado servidores de trazabilidad, donde el servidor de inicio de la línea le da las pautas de proceso al palet como así también el modelo a producir, y todos los datos de procesos que deberá tener. A este proceso se le conoce como “bautismo de pieza” porque precisamente aporta el ADN de la pieza que llevará consigo el palet y cómo deberá ser procesado en cada puesto. Durante cada etapa irá adquiriendo valor agregado, lo cual quedará registrado en la memoria RFID anteriormente mencionada.

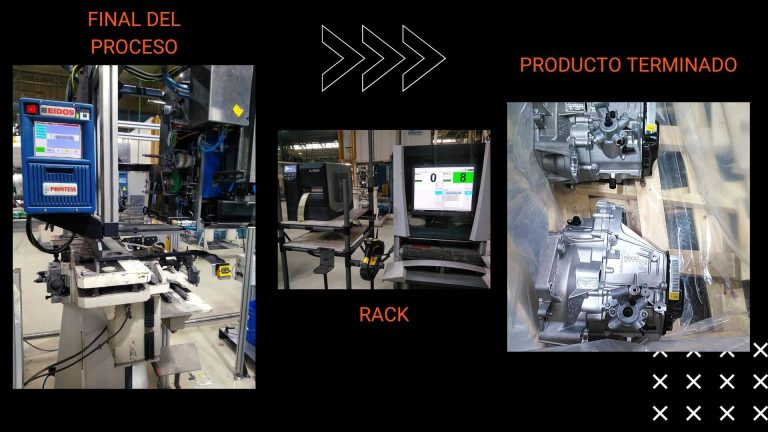

Finalmente, al llegar exitosamente a través de todos los procesos y estaciones, a la última estación de la línea, todos aquellos datos que fueron aportados estación por estación, son leídos y almacenados en un servidor al cual llamaremos servidor de trazabilidad, y que contendrá los datos de proceso, número de serie, etc… durante 2 años, lo cual permitirá analizar la pieza aún después de que la misma haya sido colocada en el mercado y además permite garantizar la calidad del producto.

Conclusión

Esta plataforma permite tener un análisis en tiempo real de la situación de línea y observar con precisión y en detalle las variables de proceso, posibilitando conocer con exactitud cuál de las variables es susceptible de mejoras.

En resumen, el sistema aportará las siguientes ventajas que se detallan a continuación:

Trazabilidad de la producción remota y en tiempo real vía web.

Detección de problemas de procesos y máquinas para corrección de estos.

Reducción de scrap.

Evitar seguir agregando valor a piezas defectuosas.

Optimización de productos mediante análisis estadístico.

Evaluación de mejoras de nuevos procesos y materiales en base al rendimiento. Seguimiento remoto de la producción, tiempos de fabricación, previsión tiempos entrega a tasa de fabricación actual.

Genealogía y trazabilidad de productos y materias primas ante reclamos de cliente. Generación de alarmas automáticas ante desvíos. Conectividad con sistemas de gestión.

Eficiencia superior al 93%

Calidad de Auditoría 95/96%

Producción exportada 90%

Finalmente, podemos decir que esta manera de manufactura inteligente es un valor agregado de importancia a la hora de ofrecer calidad y optimización de los tiempos. Como, asimismo, la conectividad y la recolección de datos es la puerta de entrada para la futura toma de decisiones a través de IOt y el diálogo entre máquinas, que deciden entre ellas; como por ejemplo el pedido automatizado de piezas a un AGV.